Top 10 tendințe tehnologice ale cauciucului și plasticului în 2025 (6~10)

În 2025, CHINAPLAS a lansat următoarele zece tendințe tehnologice în cauciuc și plastic, analizând traiectoria inovației tehnologice în industria cauciucului și plasticului, ajutând întreprinderile din amonte și din aval din lanțul industriei cauciucului și plasticului să profite de oportunitățile de piață și dând putere dezvoltării de înaltă calitate a industriei cauciucului și plasticului. Următoarele sunt articolele 6-10.

6. Tehnologie inteligentă de turnare prin injecție și suport

Semnificație: Tehnologiile inteligente de turnare prin injecție și suport, prin integrarea profundă a automatizării înalte și a Internetului obiectelor, ajută întreprinderile de prelucrare a produselor din plastic să obțină îmbunătățirea calității, îmbunătățirea eficienței și producția personalizată.

Am observat că turnarea inteligentă prin injecție nu este potrivită numai pentru prelucrarea materialelor convenționale, cum ar fi materialele plastice de inginerie și materialele plastice generale, ci și pentru prelucrarea materialelor speciale precum materialele compozite, poliuretanul și siliconul lichid, satisfacând nevoile diverse și specifice ale diferitelor scenarii de aplicare.

Turnarea prin injecție a materialului compozit: îmbunătățește în mod eficient rezistența, duritatea și rezistența la oboseală a produselor, susține designul integrat multifuncțional și reduce procesele de asamblare a produselor.

Turnarea prin injecție a poliuretanului: poliuretanul prezintă o compatibilitate și aderență excelente cu diferite materiale în timpul procesului de turnare prin injecție. Poate fi strâns combinat cu materiale precum metal, lemn, fibre etc. pentru a forma structuri compozite, satisfacând nevoile diversificate de proiectare și fabricare a produselor.

Turnarea prin injecție a siliconului lichid: fluiditatea ridicată a siliconului lichid îi permite să umple mai bine cavitățile complexe ale matriței în timpul procesului de turnare prin injecție, făcându-l deosebit de potrivit pentru prelucrarea produselor cu cerințe ridicate pentru detalii și precizie.

În plus, sistemul de alimentare centralizat integrează senzori inteligenți și analiza datelor pentru a ajusta automat aprovizionarea și raportul de materiale, măsurând cu precizie și amestecând uniform materiile prime, asigurând în mod eficient stabilitatea și continuitatea producției de prelucrare a plasticului. Matrița și canalul fierbinte sunt proiectate cu înaltă precizie și modularitate pentru a asigura o funcționare stabilă și eficientă a procesului de turnare prin injecție.

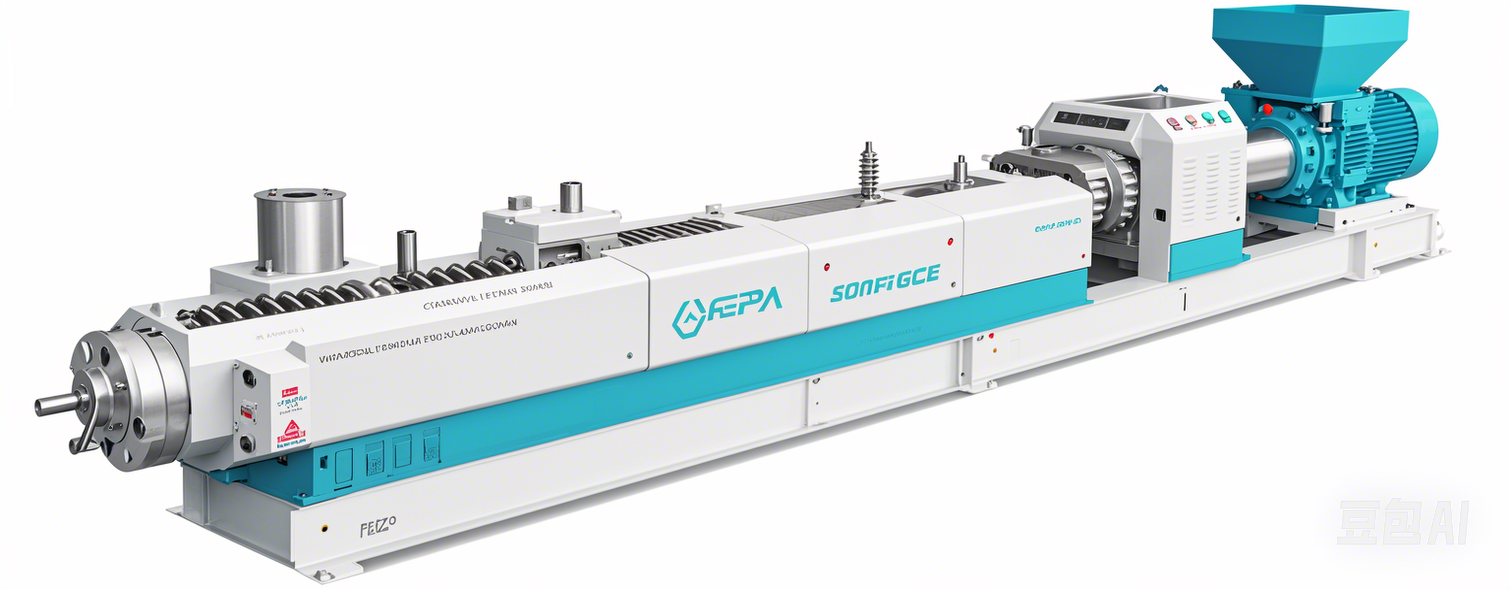

7. Tehnologia eficientă de extrudare și suport

Semnificație: Tehnologia eficientă de extrudare și tehnologiile de susținere au deschis noi dimensiuni pentru producția și prelucrarea granulării, țevilor și filmului, oferind un suport tehnic solid pentru producția pe scară largă și de înaltă calitate a compozitelor cu mai multe materiale și țevi (film) multistrat.

Am observat că fie că este vorba de extrudare eficientă prin granulare, extrudare personalizată a țevilor sau extrudare de film de mare viteză, apar următoarele tendințe tehnologice:

Îmbunătățirea inteligenței și automatizării: prin tehnologii precum Internetul obiectelor, big data și inteligența artificială, monitorizarea și analiza în timp real a parametrilor cheie, cum ar fi temperatura, presiunea și viteza în timpul procesului de extrudare sunt efectuate pentru a asigura o producție stabilă și o calitate constantă a produsului.

Optimizarea continuă a tehnologiei de extrudare de înaltă precizie: turnarea precisă prin extrudare este realizată prin șuruburi de înaltă precizie, design matriță, sistem de control al presiunii, reglare a temperaturii și sistem de antrenare de înaltă performanță.

Îmbunătățirea continuă a tehnologiilor de înaltă eficiență și de economisire a energiei: Dezvoltarea de noi structuri cu șuruburi și materiale pentru butoi pentru a îmbunătăți eficiența transportului materialului și a topirii și pentru a reduce consumul de energie. Optimizați sistemele de încălzire și răcire pentru a reduce consumul de energie.

În plus, matrița de extrudare joacă un rol crucial în controlul formei, dimensiunii și calității produsului final extrudat. Matrița de extrudare ajută la extrudarea eficientă și de înaltă calitate prin proiectarea optimizată a structurii canalului de curgere și procesarea de înaltă precizie.

8. Tehnologie de suflare cu mai multe straturi și mai multe cavități

Semnificație: turnarea prin suflare cu mai multe straturi și cu mai multe cavități joacă un rol important în îmbunătățirea barierei și a proprietăților mecanice ale produselor, reducerea deșeurilor de material și realizarea integrării multifuncționale.

Am observat că suflarea cu mai multe straturi și mai multe cavități este în curs de optimizare și îmbunătățire multidimensională în următoarele aspecte:

Stabilitate și continuitate: Prin îmbunătățirea extruderului și a capului, se asigură lungimea și grosimea precisă a embrionului, realizând o producție stabilă și continuă.

Inteligență: Folosind senzori și algoritmi de inteligență artificială pentru a monitoriza și ajusta în mod adaptiv parametrii în timpul procesului de turnare prin suflare, se realizează diagnosticarea la timp a defecțiunilor și întreținerea predictivă, reducând timpul de oprire inutil.

Electrificare: Mașina de turnat prin injecție integrală are avantaje evidente în economisirea costurilor materialelor, costurilor de depanare, eficiență energetică și curățenie, dar poate fi aplicată numai câmpurilor goale mici și mijlocii. Stabilitatea echipamentului și datele privind consumul final de energie trebuie încă testate de piață.

În plus, matrițele de suflare sunt, de asemenea, repetate prin tehnologii inteligente și automatizate pentru a asigura stabilitatea procesului de suflare și pentru a reduce ratele de deșeuri.

9. Film funcțional și tratament de suprafață

Semnificație: Odată cu integrarea inovatoare a noilor aplicații de materiale, a tehnologiei de acoperire de înaltă precizie, a automatizării și a tehnologiei de producție continuă, filmele funcționale și procesele lor de tratare a suprafeței joacă un rol indispensabil în scenariile de aplicații de ultimă generație, cum ar fi ambalaj, energie nouă și optică.

Am observat că filmele obișnuite cu un singur material, filmele optice și separatoarele de baterii cu litiu din filmele funcționale au următoarele tendințe de dezvoltare tehnologică:

Film dintr-un singur material: Numărul de straturi este în creștere, de la 5, 7 la 11, iar grosimea este din ce în ce mai subțire, cu o grosime de doar 18 microni. Creșterea straturilor permite ca fiecare strat de film să fie înzestrat mai precis cu funcții unice precum barieră, armare, termoetanșare etc. Reducerea grosimii nu numai că realizează ușurarea filmelor subțiri, dar reduce și costurile materialelor și consumul de resurse pentru întreprinderi.

Film subțire optic: Prin cercetarea și dezvoltarea de noi materiale de înaltă performanță și tehnologie de acoperire de înaltă precizie, peliculele subțiri cu funcții precum antireflexia, reflexia, polarizarea și filtrarea sunt realizate pentru a satisface nevoile personalizate ale sistemelor optice complexe, reducând numărul de componente optice și complexitatea sistemului.

Separator de baterii cu litiu: prin aplicarea materialelor compozite, rezistența mecanică, conductibilitatea și porozitatea separatorului sunt îmbunătățite, sporind și mai mult densitatea energiei și durata de viață a bateriei. Prin utilizarea tehnologiei ultra-subțiri pentru a reduce rezistența internă a bateriei și pentru a oferi mai mult spațiu pentru materialele electrozilor, densitatea de energie a bateriei poate fi îmbunătățită, intervalul poate fi extins și viteza de încărcare poate fi îmbunătățită. Inovația tehnologiei de acoperire a îmbunătățit, de asemenea, stabilitatea termică, rezistența mecanică și umectarea electroliților a membranei.

În plus, pe lângă procesele de acoperire și acoperire, procesele de tratare a suprafețelor, cum ar fi imprimarea prin transfer termic, imprimarea fără solvenți și descărcarea corona oferă, de asemenea, suport tehnic pentru procesarea personalizată a filmelor funcționale.

10. Tehnologia automatizării și a inteligenței

Semnificație: Sistemul de automatizare și tehnologie inteligentă acoperă domenii cheie, cum ar fi inspecția online a calității, roboții colaborativi, sistemele de control avansate și sistemele rafinate de management al energiei. Joacă un rol crucial în scurtarea ciclului de turnare, îmbunătățirea eficienței procesării și asigurarea stabilității calității.

Am observat că există următoarele tendințe tehnologice demne de atenție în inspecția online a calității, roboții colaborativi, sistemele de control și managementul energiei:

Învățare profundă a modelelor de date mari: Prin antrenarea modelelor cu o cantitate mare de date, sistemele online de inspecție a calității pot învăța și identifica automat modelele de defecte ale diferitelor produse din plastic, îmbunătățind acuratețea și eficiența detectării; Sistemul de control al mașinii de turnat poate ajusta automat parametri precum presiunea de injecție, viteza și temperatura pentru a obține cel mai bun efect de turnare.

Compatibilitate ridicată: în funcție de cerințele specifice ale liniei de producție, comutați inspecția de calitate online corespunzătoare, modul de lucru al robotului colaborativ sau sistemul de control și modul de gestionare a energiei pentru a obține optimizarea în colaborare cu sistemul de producție.